在当前特殊时期,企业生产受到疫情严重影响,智能制造及工业互联网带来的生产线人数减少、自动化生产、网络协同和产出效率高等优势,在企业复工复产中正突显优势。

01

智能化改造,大势所趋

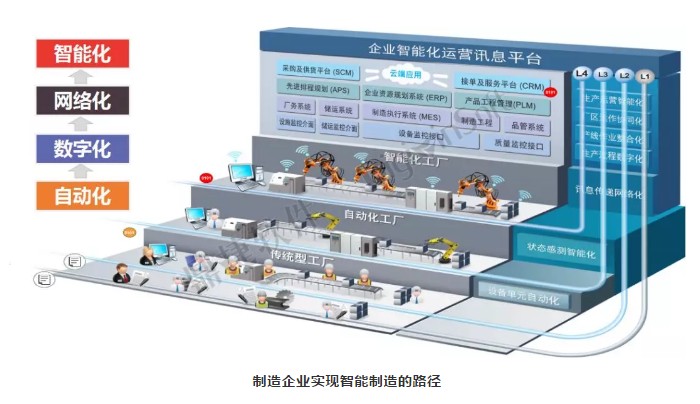

近年来,智能化改造在制造企业中蔚然成风,政府也大力推动机器人换人政策及系列奖补措施。目前我国制造业处于重要转型期,需迫切提升自动化水平,降低人力劳动成本资源,才能跟上发展潮流。

02

切勿走进智能化改造的5大误区

自动化也是智能工厂发展的必经途径。在智能制造的浪潮下,国内很多制造企业纷纷选择购买先进的设备机器,改善车间的自动化水平。

机器人的应用是自动化升级改造最具代表性的一个方面。但不等于能解决一切问题。气动液压控制及非标设备自动化也是实现自动化非常重要的手段之一。尤其针对一些特殊应用,机器人不能解决的,非标自动化设备才是答案。自动化升级改造,切不可只盯着机器人看,多种渠道才是最好。机器人作为智能设备,并非简单安装调试即可使用。拿机器人与体育运动员来做个类比,一群好运动员(机器人)加上一个好的教练(系统集成商)才是让整个球队(企业)获胜的关键。真正的自动化升级改造,并非一个简单工位或是机器的更换就能完成,而是一项极其复杂的系统工程。自动化改造需量力而行,从比较成熟的自动化技术开始,从工厂急待升级改造的部位入手,逐步进行,切不可追求一步到位。并非所有工序都适合进行自动化改造。在大批、大量生产中采用自动线有显著的经济效益。近来智能制造概念非常火热,以致很多企业盲目跟风。进行自动化改造企业首要考虑的因素就是成本问题,大规模的“机器换人”需要巨大的前期投入,制造业企业更应该关注的是实际技术与问题的解决方案。

鼎捷认为,企业要成功实现智能化转型、数字化重塑,应该重新审视企业原有核心能力的现状与未来,重新定义核心竞争力,重组企业运作流程、管理体系与生产工具,这样才能在敏捷、个性化、服务化的未来竞争上,取得领先优势。

03

智能化改造方式与路径

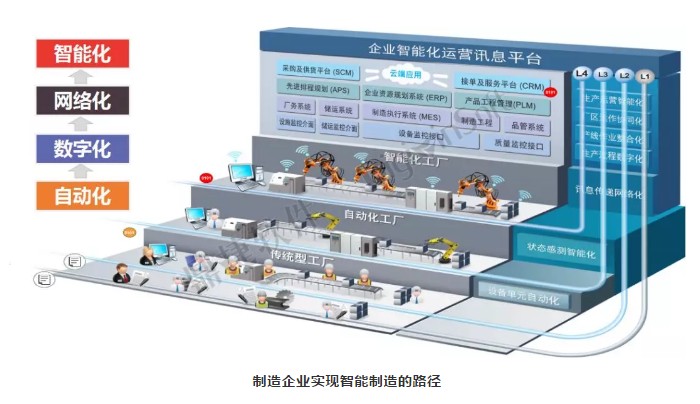

1、自动化与信息化的融合

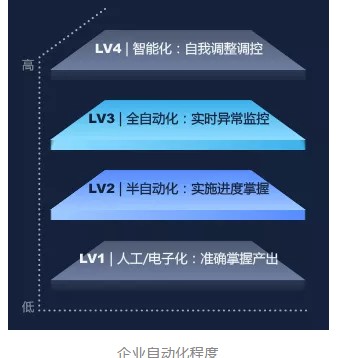

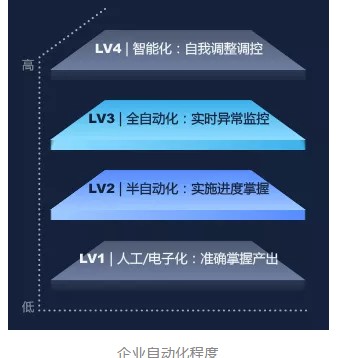

企业迈向智能化是一个从半人工化Level 1、半自动化Level 2、全自动化Level 3再到智能化Level 4的过程。

未来企业需要根据市场需求,弹性地调整产能,实现个性化定制,制造出智能的产品。这不能仅依靠自动化技术来实现,还必须依靠信息化技术来解决业务层面的问题,为工厂赋予智慧,为市场决策、数据分析、质量管控、售后服务等提供依据和支持。自动化必须与信息化结合才能够发挥最大功效,否则单纯的自动化是没有意义的。

制造装备经历了机械装备到数控装备,目前正在逐步发展为智能装备。以往一些精密装备对环境的要求很高,现在由于有了闭环的检测与补偿,可以降低对环境的要求。智能装备一个最基本的要求,就是要提供开放的数据接口,能够支持设备联网。智能化生产线在我国制造企业的应用还处于起步阶段,但必然是发展的方向。

智能产线的特点:

在生产和装配的过程中,能够通过传感器或RFID自动进行数据采集,并通过电子看板显示实时的生产状态;

能够通过机器视觉和多种传感器进行质量检测,自动剔除不合格品,并对采集的质量数据进行SPC分析,找出质量问题的成因;

能够支持多种相似产品的混线生产和装配,灵活调整工艺,适应小批量、多品种的生产模式;

具有柔性,如果生产线上有设备出现故障,能够调整到其他设备生产;

针对人工操作的工位,能够给予智能的提示。

通过实施智能化改造,企业在减少一线人员操作的同时,生产效率提高一倍多。特别是通过推进柔性自动化生产线,减少对人工的依赖。

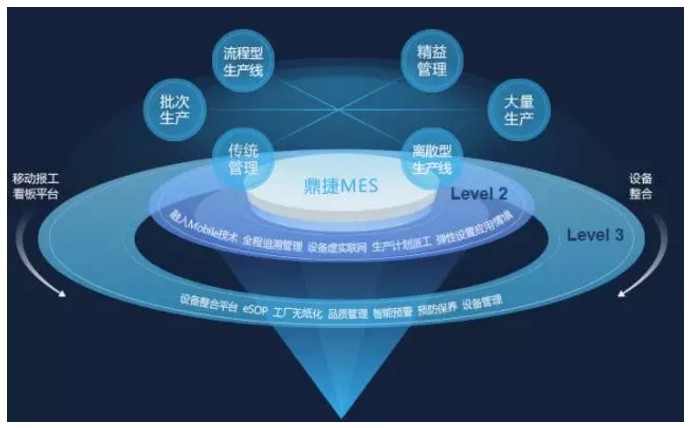

一个车间通常有多条生产线,这些生产线要么生产相似零件或产品,要么有上下游的装配关系。要实现车间的智能化,需要对生产状况、设备状态、能源消耗、生产质量、物料消耗等信息进行实时采集和分析,进行高效排产和合理排班,显著提高设备利用率(OEE)。因此,无论什么制造行业,车间执行系统(MES)成为企业的必然选择。MES是一个车间级的综合管理系统,可以帮助企业显著提升设备利用率,提高产品质量,实现生产过程可追溯和上料防错,提高生产效率。

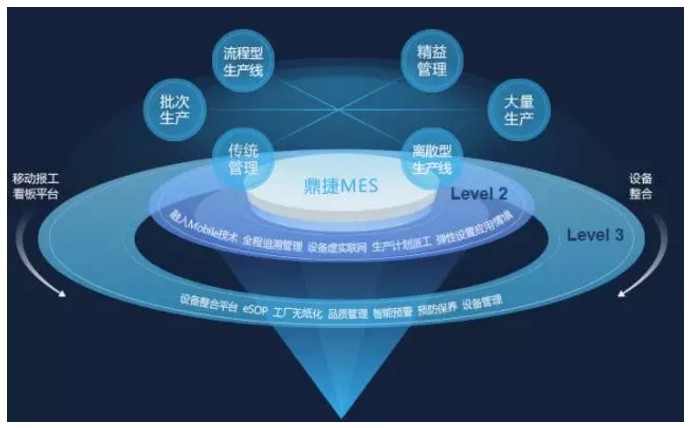

鼎捷MES基于车间模型的信息化生产管理平台,透过四大中心形成以工艺路线为依据, 打通生产管理和生产执行信息壁垒,提供准确、完善的决策信息,有效控制生产资源,高效运行。

5、提高工厂的智能化

仅有自动化生产线和一大堆机器人,并不是智能工厂。作为智能工厂,不仅生产过程应实现自动化、透明化、可视化、精益化,同时,产品检测、质量检验和分析、生产物流也应当与生产过程实现闭环集成。工厂的多个车间之间要实现信息共享、准时配送、协同作业。

实现智能化改造并非更换一批车间设备那么简单,更非投入一笔资金即可一蹴而就。智能制造是一个覆盖范围巨大的课题,企业在现有业务体系和外部价值链体系的结构下,如何切实有效的寻找企业的智能制造转型方向,寻找自身的现状定位和发展目标及路径,是摆在企业面前的首要课题。